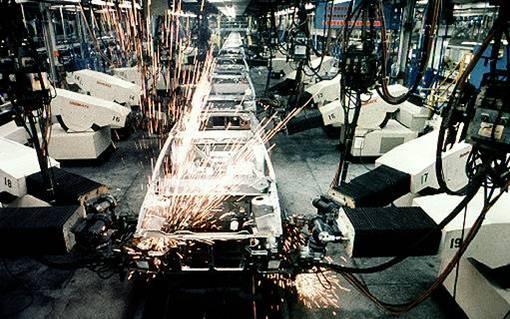

Sistemas de actuación mecánicos

Entre los elementos mecánicos están los mecanismos de barras articuladas levas, engranes, cremalleras cadenas, correas de transmisión etcéteras.

El termino cinemática se refiere al estudio del movimiento sin tener en cuenta las fuerzas. Al analizar los movimientos sin considerar las fuerzas o energías se dice que se hace el análisis cinemático de un mecanismo.

El movimiento de un cuerpo rígido puede ser muy complejo y su descripción resulta difícil Sin embargo, el movimiento de un cuerpo rígido se puede considerar como la combinación de movimientos de traslación y rotación Considerando tres dimensiones espaciales, el movimiento que se divide en componentes que coinciden con uno o mas de los tres ejes. Una rotación puede ser una rotación con componentes que giran alrededor de uno o mas ejes.

Un aspecto importante del dise;o de los elementos mecánicos es la orientación y disposicion de elementos y partes. Un cuerpo que esta libre en el espacio se desplaza en tres direcciones perpendiculares e independientes entre si y gira de tres maneras alrededor de estas direcciones. Se dice que este cuerpi tiene tres grados de libertad. El numero grados de libertad es la cantidad necesaria de componentes de moviemnto para producir el movimiento correspondiente.

Los mecanismos son estructuras y, por lo tanto, transimiten y soportan cargas. Para determinar las cargas que soporta cierto elemento es necesario hacer un analisis. A partir de este se evaluan las dimensiones del elemento para que su fuerza y, quizas su rigidez, sean suficientes para soportar determinada carga.

Cuando se analizan los movimentos de un mecanismo sin prestar atencion a las fuerzas, dicho mecanismo puede considerarse como un conjunto de articulaciones. Cada una de las partes del mecanismo que se mueve en relacion con otras se denomina articulacion. Esta no tiene por fuerza que ser un cuepo rigido, basta que sea un cuerpo resistente capaz de transmitir la fuerza requerida sufriendo una deformacion despreciable. Por este motivo en general se le representa como un cuerpo rigido con dos o mas puntos de union con otras articulaciones y a los cuales se denomina nodos.

El mecanismo corredera - eje de levas consta de un eje de levas, una biela y una corredera, el cual corresponde a un motor simple.

Una leva es un cuerpo que gira u oscila y, al hacerlo, transmite un movimiento alterno u oscilatorio a un segundo cuerpo conocido como seguidor, con el cual esta en contacto.

Los trenes de engranes son mecanismos muy utliizados para transferir y transformar el movimiento rotacional. Se emplean cuando es necesario obtener un cambio de velocidad, o el par de rotacion de un dispositivo que esta girando.

El termino tren de engranes describe una serie de engranes conectados entre si. El termino tren de engranes simple se aplica a un sistema en el que cada uno de sus ejes solo tiene un engrane. En este caso, la relacion de engranaje total, es la relacion entre las velocidades angulares entre los ejes de entrada y salida.

Las ruedas dentadas se utlizan para trabar un mecanismo cuando sostiene una carga. Este mecanismo consta de una rueda, denominada rueda dentada, con dientes en forma de sierra que se enganchan con un brazo denominado trinquete. Este esta sujeto a un pivote y se mueve hacia arriba y hacia abajo para trabar la rueda.

Las transmiciones por correa son en esencia un par de cilindros giratorios, donde el movimiento de uno de los cilindros se transfiere al otro mediante una correa.

Tipos de correa

1. Plana. El area transversal de esta correa es rectangular. La eficiencia de esta transmicion es casi del 98% y produce poco ruido.

2. Redonda. La seccion transversal es circular y se emplea con poleas con ranura.

3. En V. Las correas de banda en V o correas trapezoidales se utlizan en poleas con ranura.

4. Correa dentada reguladora de tiempo. En las correas dentadas reguladoras de tiermpo se necesitan ruedas dentadas, en las que cada diente encaje en las ranuras de las ruedas.

Sistemas de actuacion Eléctricos

Los sistemas eléctricos qué se emplean como actuadores de control deberán tenerse en cuenta en los siguientes dispositivos y sistemas:

1. Dispositivos de conmutación, como son los interruptores mecánicos y los interruptores de estado sólido, en los que la señal de control enciende o apaga un dispositivo eléctrico, por ejemplo, un calentador o un motor.

2. Dispositivos tipo solenoide, en los cuales una corriente que pasa por un solenoide accion aun núcleo de hierro dulce, por ejemplo, una válvula hidráulica/neumática operada por solenoides donde la corriente de control pasa por el solenoide que se utiliza para regular el flujo hidráulico/neumático.

3.Sistemas motrices, por ejemplo, motores de CA y CD, en los cuales la corriente produce una rotación.

Interruptores Mecánicos

Los interruptores mecánicos son elementos que con frecuencia se usan como sensores paraproducir y enviar entradas a diversos sistemas, por ejemplo, un teclado.El relevador electrónico es un ejemplo de interruptor mecánico que los sistemas de control seusaron como actuador.

Relevadores

El relevador electrónico responde a las señales de control mediante una sencilla acción de on/off al circular una corriente por un embobinado de alambre se produce un campo magnético y atrae un brazo movible que es la armadura, la cual produce la apertura o cierre de los contactos.La secuencia de operaciones es la siguiente:

1. Al cierre del interruptor de arranque, la corriente se aplica a los solenoides A y B, con lo que tanto A como B se extienden, es decir, A+ y B+2.

Los sensores de final de carrera a+ b+ se cierran al cierre de A+ fluye una corriente por eldevanado del relevador 1, el cual cierra sus contactos y suministra al solenoide C con loque este se extiende es decir C+3.

Debido a esta extensión el sensor de carrera c+ se cierra y se suministra corriente paraencender las válvulas de control A y B, lo que provoca la rotación de los cilindros A y B, esdecir A- y B-.4.

Al cerrar el sensor a- pasa una corriente por el devanado del relevador los contactos deeste se cierran y suministra corriente a la válvula C y el cilindro se retrae C-5.

Las secuencias que se obtienen de este sistema en forma simultanea A+B+C+ seguidas deA- B- y al final C- .

Los relevadores de retardo son relevadores de control y su acción de conmutación se produce con un retardo, que por lo general es ajustable y se inicia al pasar una corriente por el devanado del relevador o como cuando deja de pasar por este.Para realizar la conmutación electrónica de los circuitos se utilizan diversos dispositivos de estado sólido entre estos figuran.

1. Diodos

2. Tiristores y Treacs

3. Transistores Bipolares

4. MOSFETs de potencia

Diodos

Un diodo permite el paso de una cantidad significativos de corriente solo en una dirección de ahí que el diodo se considera como un elemento direccional que permite el paso de corriente solocuando su polarización es directa es decir, si el ánodo es positivo respecto del cátodo si el diodotiene una polarización es inversa suficiente es decir un voltaje muy alto causa una rotura

Tiristores y Triacs

El tiristor es un diodo con una compuerta que controla las condiciones en las que se activa.El Triac (Tiristor bidireccional) es similar al tiristor y equivale a un par de tiristores.

Transistores Bipolares

Existen dos tipos de transistores bipolares NPN y PNP. En el NPN la corriente principal entra por el colector y sale por el emisor y en la base se aplica una señal de control. En el transistor PNP la corriente principal entra por el emisor y sale por el colector y en la base se aplica una señal de control.La conmutación de transistor bipolar se realiza mediante corrientes de base por lo que existe la posibilidad de utilizar frecuencia de conmutación mayor que en los tiristores. Su capacidad es menor que los tiristores.

MOSFETs

Existen dos tipos de MOSFETs (transistores de efecto de campo de óxido metálico) de canal m y p.La principal diferencia en el uso de MOSFETs para conmutación y un transistor bipolar para elmismo propósito es que no entra corriente a la compuerta para lograr dicho control el voltaje decompuerta es la señal controladora. Por lo tanto, los circuitos de excitación se simplifican dadoque no es necesario ocuparse de la magnitud de la corriente. Con los MOSFETs son posibles lasconmutaciones a muy altas frecuencia, de hasta 1MHz; la interconexión con un microprocesadores mucho más sencilla que con transistores bipolares.

Los solenoides

Los solenoides se pueden usar como actuadores operados eléctricamente. Las válvulas de solenoide son un ejemplo de estos dispositivos y se utilizan para controlar el flujo en sistemas hidráulicos o neumáticos. Cuando una corriente pasa por el devanado un núcleo de hierro dulce es atraído hacia dicho devanado y, al hacerlo abre o cierra puertas que controlan el flujo de un fluido.

Motores de CD

Los motores eléctricos con frecuencia se emplean como elemento de control final en los sistemas de control por posición o de velocidad. Los motores se pueden clasificar en 2 categorías principales:

Motores CD

Motores CA

Los principios básicos de un motor:

1.Cuando en un campo magnético una corriente pasa por conductor se ejerce una fuerza sobre el conductor.

2.Cuando un conductor se desplaza dentro de un campo magnético sobre él se induce una f.e.m.

Principios Básicos

El principio básico de un motor de CD una espiral de alambre que gira de manera libre en medio del campo de un imán permanente cuando por el devanado pasa una corriente las fuerzas resultantes ejercidas en su lado y en ángulo recto provocan fuerza que actúan a cada lado produciendo una rotación.En un motor de CD los devanados se montan en las ranuras de un cilindro de material magnético conocido como armadura. La armadura está montada en cojinetes y puede girar. Esta se monta en el campo magnético producido por los polos de campo que pueden ser en pequeños motores por ejemplo imanes permanentes o electroimanes que se obtienen médiante una corriente que circula en los devanados de campo.

Motor de CD de imán permanente.

Considere el caso de un motor de CD con un imán permanente que tiene una densidad de flujo de valor constante. Para un conductor de armadura L y una corriente i la fuerza producida por una densidad de flujo magnético de B perpendicular el conductor el BiL. Si hay n conductores la fuera producida es n vil. Las fuerzas dan por resultados una rotación t con un valor de fB siendo b el ancho de la espiral por lo tanto

Motores de CD con devanados de campo

Los motores de CD con devanado de campo se dividen en 2:

Motores en serie

Motores en paralelo

Motor compuesto

Excitación independiente

Dependiendo de la manera en que se encuentran conectados los devanadores de campo y de armadura:

1. Motor (con excitación) en serie. Los devanados de la armadura y campo están en serie este produce el par de rotación de arranque de mayor intensidad y alcanza la mayor velocidad sin carga. Con cargas ligeras existe el riesgo de que alcance velocidades muy altas. La inversión de la polaridad de alimentación eléctrica de los devanados no tiene efecto en la dirección del motor. Este sigue girando en la misma dirección dado que las corrientes de campo como de armadura quedaron invertidas

2. Motor en derivación (paralelo) En este los devanados de armadura y campo están en paralelo genera el par de rotación de menor intensidad en el arranque tiene una velocidad sin carga mucho menor y permite una regulación de velocidad debido a esta velocidad casi constante independiente de la carga estos motores se utilizan mucho para invertir la dirección de giro hay que invertir la armadura o el campo. Por ello en este casoes preferible utilizar los devanados de excitación independiente

3. Motor de Excitación compuesta, Este motor tiene dos devanados de campo uno en serie y otro en paralelo con la armadura. En estos motores se intenta conjuntar lo mejor del motor excitado en serie y paralelo, es decir un par de rotación de inicio de valor elevado y una buena regulación de la velocidad

4. Motor de excitación independiente En este motor las corrientes de armadura y de campoes independiente y se le puede considerar como un caso especial del motor en paralelo.Control de motores de CDLa velocidad que alcanza un motor de imán permanente depende de la magnitud de la corrienteque pasa por el devanado de la armadura. En un motor con devanado de campo la velocidad semodifica variando la corriente de armadura o la de campo. En general es la primera en que semodificadoMotores de CD sin escobillas

Un problema de los problemas en CD es que necesitan una escobilla para invertir en forma periódica la corriente que pasa por cada uno de los devanados de la escobilla. Las escobillas establecen contacto con el colector; las chispas que saltan entre ambos van desgastando las escobillas. Por ello estas deben ser remplazadas de manera periódica y volver a recubrir el colector para evitar estos problemas se diseñaron los motores sin escobillas.En esencia estos motores constan de una secuencia de devanados de estator y un rotor de imán permanente un conductor por el cual pasa corriente eléctrica y se encuentra en medio de un campo magnético así mismo como consecuencia de la tercera ley de Movimiento de Newton El rotor es un imán de ferrita o cerámica la corriente que llega a los devanados del estator se conmuta en forma electrónica mediante transductores en secuencia atreves de los devanados. La conmutación se controla con la posición del rotor de manera que siempre halla fuerzas actuando

en el imán y provoquen su rotación en la misma dirección. Los sensores de hall por lo general se emplea para detectar la posición del rotor e iniciar la conmutación de los transistores; los sensores se colocan alrededor del estator .Los motores de CD de imán permanente y sin escobillas se utilizan cada vez más cuando se necesita un alto rendimiento gran confiabilidad y poco mantenimiento.

Motores de CA

Los corrientes de CA se clasifican en dos Monofásicos y Polifásicos.Existe la tendencia la tendencia a usar monofásico para corriente baja mientras que los polifásicosse usan para mucha potencia.El motor de inducción de jaula de ardilla consta de un rotor tipo jaula de ardilla, es decir barras decobre o aluminio insertas en las ranuras de las ranuras de las extremidades para formar circuitoseléctricos completos. El rotor no tiene conexiones externas el motor básico consta de un rotorcomo el anterior y un exterior con varios devanados del estator se conduce un campo magnéticoexterno.El motor de inducción trifásico es similar al motor de una fase solo que tiene un estator con 3devanados 120º cada uno conectado a uno de las tres líneas como estas corrientes alcanzan suscorrientes en distintos momentos. Se puede considerar que el campo gira entorno a los polos delestator completando una rotación durante un ciclo completo de la corriente.Los motores síncronos tienen los rotores parecidos a los descritos de los motores de inducciónpero el rotor es un imán permanente. El campo magnético que produce el estator gira y el imángira con él. El campo magnético gira 360 grados durante un ciclo de la alimentación de maneraque la frecuencia de rotación en este caso, es igual a la frecuencia de la alimentación. Los motoressíncronos se utilizan para precisión y no son de arranque automático y algunos requieren de unsistema de arranque

Motores pasó a paso

El motor paso a paso es un dispositivo que produce una rotación en ángulos iguales denominados pasos por cada impulso digital que llega a su entrada por ejemplo: si en el caso de un motor produce un giro de 6º 60 pulsos producirán 360º existen varios tipos de motor paso a paso:

1. Motor paso a paso de reluctancia variable

2. Motor paso a paso de imán permanente

3. Motor paso a paso hibrido

Especificación de motor pasó a paso.

Los siguientes son uno de los términos para motores paso a paso.

1. Fase. Numero de devanados del estator. Por ejemplo de un motor de cuatro fases.

2.Ángulo de paso. Anguilo que gira un rotor con un cambio en los devanados del estator

3.Par de retención, Es el máximo par de rotación que se puede aplicar energizado sin modificar su posición den reposo.

4. Por máximo de enganche. Es el par de rotación máximo con el que se puede arrancar un motor

5. Por máximo de desenganche. Es el par de rotación máximo que es posible aplicar trabajando a determinada frecuencia de pasos sin perder su sincronización

6. Frecuencia de enganche. Es la frecuencia de conmutación máxima a la que un motor puede arrancar sin perder paso

7.Frecuencia de desenganche. Es la frecuencia en la que un motor puede mantener cargado mientras se reduce la frecuencia de conmutación

8. Frecuencias de progresión. Es el rango de conmutación entre enganche y desenganche con el cual funciona en sincronía y no puede invertir su giro

Control de motor pasó a paso

Para conmutar la alimentación eléctrica de CD entre los pares de devanados del estator se utiliza electrónica de estado sólido. Los motores bifásicos, se denominan bipolares tienen 4 cables para conectar señales que generan la secuencia de conmutación estos motores se excitan mediante circuitos H.

Los Sistemas de Actuación Neumáticos e Hidráulicos

Los sistemas de actuación son los elemento de los sistemas de control que transforman la salida de un microprocesador a un controlador en una acción de control para una maquina o dispositivo. Por ejemplo, puede ser Necesario transformar una salida eléctrica del controlador en un movimiento lineal que desplaza una carga. Otro ejemplo seria cuando la salida eléctrica del controlador, debe transformarse en una acción que controle la cantidad de líquido que pasa por una tubería.

En este capítulo se analizaran los sistemas de actuación neumáticos e hidráulicos. El termino neumática se utiliza cuando se emplea el aire comprimido e hidráulica para los líquidos, por lo común aceite.

Sistemas Neumáticos e Hidráulicos

Con frecuencia las señales neumáticas se utilizan para manejar elementos finales de control. Incluso cuando e sistema de control es eléctrico. Esto se debe a que con esas señales es posible accionar válvulas grandes y otros dispositivos de control que requieren mucha potencia para mover cargas considerables.

La presión atmosférica varia con la localización y el tiempo pero en los neumáticos por lo general se toma para ser 10^5 Pa a este presión se le conoce como 1 barra.

Sistemas Hidráulicos

Con un sistema hidráulico se suministra aceite presurizado mediante una bomba de motor eléctrico. La bomba bombea aceite desde un colector a través de una válvula de retención y un acumulador para regresar al colector. Las bombas hidráulicas que a menudo se utilizan son la bomba de engranajes, la bomba de vástago y la bomba de pistón.

* La bomba de engranajes consiste en 2 ruedas de engranaje de enlace cerrado que giran en direcciones opuestas. Por lo general se operan a una presión por debajo de los 15MPa a 2400 revoluciones por minuto. La capacidad máxima de flujo es alrededor de 0.5m3/min.

* La bomba de vástago tiene resortes deslizantes en vástagos ranurados en un rotor conductor. A medida que el rotor gira, los vástagos siguen los contornos de la cubierta. La fuga es menor que con lo la bomba de engranes.

* Las bombas de pistones que se utilizan en hidráulica pueden tener una variedad de formas.

A) Las bombas de pistón radial: Un bloque cilíndrico gira alrededor de la leva estacionaria y esto ocasiona que pistones huecos, con retorno por muelle, se muevan dentro y fuera. El resultado es que el flujo se extrae desde el puerto de entrada y se transporte para la expulsión desde el puerto de descarga.

B) Las Bombas de pistón axial: Tiene pistones que se mueven en forma axial en

lugar de radialmente. Los pistones están arreglados a manera de eje en un bloque cilíndrico rotatorio y hecho para mover por contacto con la placa motriz.

Sistemas Neumáticos

Con un suministro de energía neumática un motor eléctrico impulsa un compresor de aire. La entrada de aire al compresor es probable que se filtre y a través de un silenciador se reduzca el nivel de ruido. Una válvula de descarga de presión ofrece protección contra a presión en el sistema que surge sobre un nivel seguro. Puesto que el compresor de aire aumenta la temperatura del aire, es probable que haya un sistema de enfriamiento y quitar la contaminación y el agua de aire con un filtro con una trampa de agua. Un recibidor de aire aumenta el volumen de aire en el sistema y suaviza cualquier fluctuación de presión a cierto plazo.

El compresor rotativo de vástago cuenta con un rotor montado excéntricamente en una cámara cilíndrica. El rotor tiene cuchillas, los vástagos, que son libres de deslizarse en ranuras radiales con rotación que provocan que los vástagos sean conducidas hacia fuera contra las paredes del cilindro. Por lo común se pueden usar para presiones arriba de los 800 kPa con tasas de flujo de 0.3 m3/min a 30m3/min de entrega de aire comprimido.

El compresor helicoidal rotativo tiene dos tornillos entrelazados

que giran en direcciones opuestas. Mientras los tornillos giran, el aire es atraído hacia la cubierta a través del puerto de entrada y dentro del espacio entre los tornillos. Se pueden utilizar para presiones arriba de 1000 kPa con tasas de flujo entre 1.4m3/min y 60m3/min. De entrega de aire libre.

Válvulas

Las válvulas se utilizan con sistemas neumáticos e hidráulicos para dirigir y el flujo del fluido. Existen básicamente 2 formas de válvula, de posición finita e infinita.

*Posición Finita: Solo permiten o bloquean el flujo del fluido y así pueden usarse para encender o apagar actuadores.

*Posición Infinita: Son capaces de controlar el flujo hacia cualquier lado entre completamente encendido o apagado y de esta manera se usan para controlar las fuerzas de variación o la tasa de flujo para una situación de control de proceso.

Válvulas para control de dirección

En los sistemas neumáticos e hidráulicos se utilizan válvulas de control direccionales para controlar el sentido del flujo del fluido que pasa por un sistema. Su función no es modificar el gasto de un fluido, son dispositivos para abrir o cerrar del todo, es decir, abierto/cerrado (on/off).

Un tipo muy común de válvula de control de dirección es la válvula de carrete. Dentro del cuerpo de la válvula se desplaza un carrete

en forma horizontal para controlar el flujo. Las válvulas giratorias de carrete tienen un carrete giratorio que al dar vuelta abre y cierra los puertos de manera similar.

Otra modalidad común de válvula de control direccional es la válvula de vástago. Para controlar el flujo en las válvulas de vástago se utilizan bolas, discos o conos junto con los asientos de los vástagos.

Símbolos de válvulas

Las diferentes posiciones de conexión de las válvulas de control se representan mediante un cuadrado. En la válvula de vástago ha y 2 posiciones, cuando el botón esta sin oprimir y la otra el botón oprimido. Las flechas indican la dirección del flujo en cada una de las posiciones, las líneas con tope corresponden a líneas flujo cerradas. La válvula tiene 4 puertos, estos se identifican con un número o una letra, de acuerdo a su función. Los puertos se identifican con 1 (o P) para el suministro de presión, 3 (o T) para el puerto de regreso hidráulico, 3 o 5 (R o S) para los puertos de desfogue y 2 o 5 (B o A) para los puertos de salida.

La figura 7.9 muestra una válvula de carrete operada por solenoide y su símbolo. La válvula se acciona mediante una corriente que pasa a través de un solenoide y regresa a su posición original con la ayuda de un resorte.

Válvulas operadas por válvula piloto

La fuerza necesaria para accionar la bola o desplazar la válvula en ocasiones es demasiado grande para la operación manual o con un solenoide. Para solucionar este problema se utiliza un sistema operado por una válvula piloto, el cual usa una válvula para controlar una segunda válvula.

La capacidad de la válvula piloto es pequeña y se acciona en forma manual y mediante un solenoide. Su función es permitir que la válvula principal sea operada por el sistema de presión.

Válvulas direccionales

El flujo solo se realiza en la dirección en la que la bola empuja al resorte. El flujo en la dirección opuesta está bloqueado por el resorte que empuja la bola contra su asiento.

Válvula de control de presión.

Hay tres tipos principales de válvulas de control de presión:

1.- Válvulas para regulación de presión: Sirven para controlar la presión de operación en un circuito y mantenerla en un valor constante.

2.- Válvulas limitadores de presión: Se usan como dispositivos de seguridad para limitar la presión en un circuito de cierto valor de seguridad.

3.-Valvulas de secuencia de presión: Estas válvulas se usan para detectar la presión de una línea externa y producir una señal cuando se alcanza un valor establecido.

Cilindros

El cilindro hidráulico o neumático es ejemplo de actuador lineal. El cilindro consiste en un tubo cilíndrico por el que se desplaza un pistón/embolo. Existen 2 tipos básicos, los cilindros de acción y los cilindros de doble acción.

El termino simple acción se utiliza cuando la presión se aplica solo en uno de los extremos del pistón; en general se utiliza un resorte para ponerse al desplazamiento del pistón.

Para el cilindro de acción sencilla cuando las corrientes pasan por el solenoide, la válvula cambia de posición y la presión es aplicada para mover el pistón a lo largo del cilindro. Cuando la corriente a través del solenoide cesa, la válvula vuelve a su posición inicial y el aire se desfoga del cilindro. Como consecuencia el resorte regresa al pistón hacia atrás a lo largo del cilindro.

El termino doble acción se utiliza cuando se aplica presión de control a los 2 lados de un pistón. La diferencia de presión entre ambos lado produce el movimiento del pistón, el cual se puede mover en cualquier dirección por el cilindro como resultado de las señales de alta presión. En el cilindro de doble acción, la corriente que pasa por un solenoide causa que el pistón se mueva en una dirección y la corriente por el otro solenoide invierten la dirección del movimiento.

Secuenciado de cilindros

En muchos sistemas de control de utilizan cilindros neumáticos e hidráulicos como elementos de actuación que requieren una secuencia de extensiones y contracciones de dichos cilindros.

La secuencia de operaciones es la siguiente:

1.- Al principio de los pistones de ambos cilindros están contraídos. Se oprime el botón de arranque de la válvula 1, esta acción aplica presión a la válvula 2, conforme el interruptor limite b- se activa; a continuación se conmuta la válvula 3 para aplicar presión al cilindro A y este se extienda.

2.- El cilindro A se extiende y se deja de presionar el interruptor límite a-. Cuando el cilindro A esta del todo extendido, se activa el interruptor limite a+. Este conmuta la válvula 5 y provoca que se aplique presión a la válvula 6 para conmutarla y así aplicar presión al cilindro B a fin de que se extienda su pistón.

3.- El cilindro B se extiende y se libera el interruptor b-.Una vez que el cilindro B está extendido entra en funcionamiento el interruptor limite b+. Este conmuta la válvula 4 y causa que se aplique presión en la válvula 3 y al cilindro A para iniciar la contracción de su cilindro.

4.- El cilindro A se contrae y libera al interruptor límite a+. Cuando el cilindro A esta extendido se activa el interruptor limite a- Este conmuta la válvula 7, aplicación la presión a la válvula 5 y al cilindro B para que inicie la contracción de su

cilindro.

5.- el cilindro B se contrae y libera al interruptor limite b+ una vez contraído el cilindro B entra en operación al interruptor limite b- para completar el ciclo.

Servo válvulas y válvulas de control proporcional.

Las servo válvulas y las válvulas de control proporcional son válvulas de posición infinita que dan a una válvula de carrete desplazamiento proporcional a la corriente aplicada a un solenoide. Básicamente las servo válvulas tienen un par motor para mover el carrete dentro de una válvula. Las servo válvulas son de alta precisión y costosas y por lo general se utilizan en un sistema de control de lazo cerrado.

Las válvulas de control posicional son menos caras y en esencia tienen la posición del carrete directamente controlado por el tamaño de la corriente para la válvula solenoide.

Válvula para el control de procesos

Las válvulas para el control de procesos permiten controlar el gasto de un fluido. Uno de los elementos básicos de estas válvulas es un actuador que desplaza un obturador en la tubería por donde circula el fluido modificando el área de la sección transversal de dicha tubería. Una forma común para el manejo del actuador neumático que se utiliza en las válvulas para el control de procesos es el actuador de diafragma que, en esencia, consiste en un diafragma con la señal de presión de entrada del controlador de un lado y la presión atmosférica del otro lado; Esta diferencia de presión se conoce como presión manométrica.

Cuerpos obturadores de las válvulas

La figura 7.23b muestra la sección transversal de una válvula que controla el gasto de un fluido. El cambio se presión en el actuador desplaza el diafragma y el vástago de la válvula. Como resultado, el obturador de la válvula se mueve dentro de esta. El obturador restringe el flujo del fluido y su ubicación determina el gasto. Se denomina de un asiento la válvula en la que el flujo solo tiene una trayectoria para recorrerla, y con ella solo requiere un obturador para controlar el flujo.

La forma del obturador define la relación que existe entre el movimiento del vástago y el efecto en el gasto. Con el tipo de apertura rápida, aun cambio considerable del gasto corresponde a un ligero movimiento del vástago de la válvula. Este tipo de obturador se utiliza cuando se necesita un control apagado/encendido del gasto, del vástago de la válvula.

En el obturador de control lineal, el cambio de flujo es proporcional a cambio en el desplazamiento.

Dimensionamiento de válvulas de control

EL término Dimensionamiento de válvulas de control se refiere al procedimiento para calcular el tamaño

adecuado del cuerpo de una válvula

La ecuación que se relación el gasto de un liquido Q que fluye por una válvula toda abierta y el tamaño de esta es

Q=Av∆P/p

Donde Av es el coeficiente de flujo la válvula, ΔP la caída de presión a través de la válvula y p la densidad del fluido.

Actuadores giratorios

Un cilindro lineal provisto de las conexiones necesarias se usa para producir movimientos rotatorios con ángulos menores que 360°. Otra alternativa es el actuador giratorio en el cual se utiliza un alabe. La diferencia de presión entre ambos puertos hace girar el alabe y el vástago, como cual es una medida de la diferencia de presiones. Dependiendo de estas, el alabe gira en sentido de las manecillas del reloj o en sentido contrario.

Para giros de más de 360° se emplea un motor neumático una modalidad de este es el motor de alabes. Un rotor excéntrico tiene ranuras que fuerzan el desplazamiento hacia fuera de los alabes, empujando las paredes del cilindro a causa de la rotación. Los alabes dividen la cámara en compartimientos separados cuyo tamaño aumenta desde el puerto de entrada hasta el puerto de salida. El aire que entra al compartimiento ejerce una fuerza en uno de los alabes y provoca así el giro del rotor.